Werkstatt: Möglichst viel selbst

Beim Klick auf die Website vom Lohnbetrieb Uwe Krämer ploppt sofort sein Stellenangebot für ausgebildetes Werkstattpersonal und die Werkstattleitung auf. Es scheint also dringend zu sein. Das bestätigt auch Chef Uwe Krämer: „Mit fünf festen Mitarbeitern ist meine Werkstatt optimal ausgestattet.“ Aber leider fehlen ihm aktuell zwei Mitarbeiter, sodass er Häcksler-Reparaturen an externe Werkstätten herausgeben musste. Das soll sich schnellstens ändern, denn die Werkstatt ist in seinem Lohnbetrieb im bayerischen Gräfenberg eine nicht zu ersetzende Säule.

Das nordöstlich von Nürnberg gelegene Lohnunternehmen Krämer bietet alle üblichen landwirtschaftlichen Lohnarbeiten an: von der Bodenbearbeitung mit Aussaat, der Düngung bis hin zur Ernte, Getreide-, Heu- und Strohernte oder die Silagebergung. Auch in Sachen Kommunalarbeiten und Landschaftspflege wie Kehr- und Winterdienste für Unternehmen und Privatpersonen sind Uwe Krämer und seine 18 festen Mitarbeiter ganzjährig unterwegs.

Damit das alles rund läuft, wird die funktionierende Werkstatt gebraucht. „Wir machen alles, was das Know-how der Mitarbeiter hergibt und was wir dürfen“, schildert Uwe Krämer. Nur dann, wenn spezielle Software seiner Hauptlieferanten wie Claas und John Deere gebraucht werde, seien sie raus. Dann kommt die Maschine in die Fachwerkstatt. Die Maschinen werden nahezu ausnahmslos gekauft, in aller Regel ohne Wartungs- und Serviceverträge. Die Wartungs- und Servicearbeiten macht sein Werkstattteam auch in der Garantiezeit selbst, sowohl bei den John Deere Traktoren als auch bei der Claas Erntetechnik. „Wichtig sind die genaue Dokumentation und die Absprache mit der jeweiligen Vertragswerkstatt“, betont Uwe Krämer. Ebenso bindend sei die Verwendung der vom Hersteller geforderten freigegebenen Öle und Schmiermittel. Zudem wird der Nacherntecheck auch regelmäßig vom Personal der Vertragswerkstatt erledigt. Mit dieser Regelung seien alle zufrieden. Nach der Garantie- und Kulanzzeit sei dann das Geschäft wieder für Alternativen offen.

8.000 € pro Mähdrescher

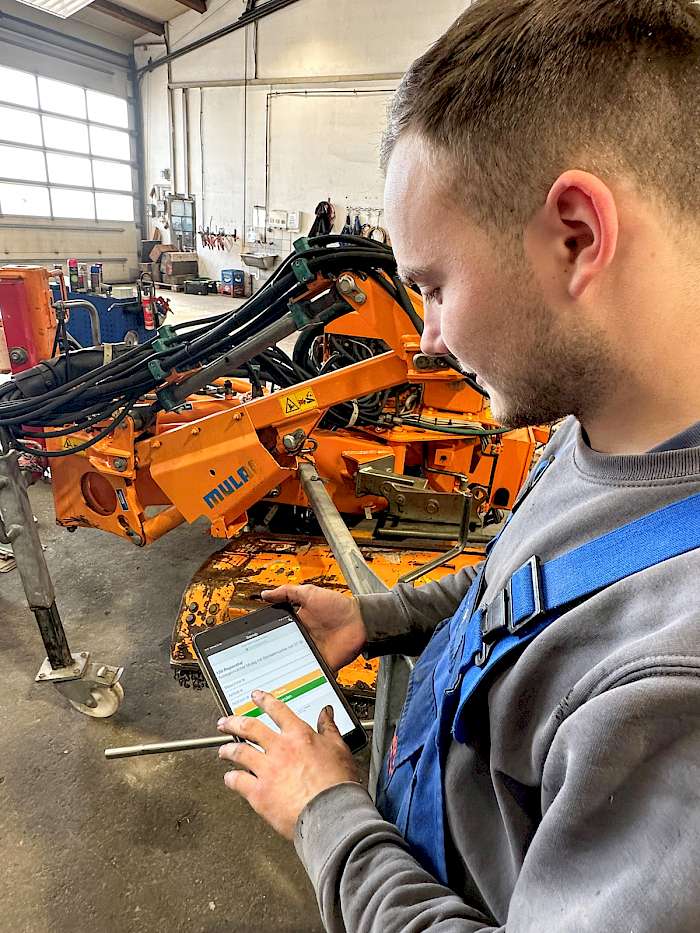

Die Zeit- und Kostenerfassung im Lohnbetrieb und in der Werkstatt läuft mit der Software „Agrarmonitor“. Der jeweilige Mitarbeiter bucht sich auf die Maschine ein. Die Arbeitszeit wird ihr dann zugebucht. Speziell zu beschaffende Ersatzteile ordnet der Werkstattleiter auf dem Lieferschein der jeweiligen Maschine zu und in der Buchhaltung wird sie in Agrarmonitor auf die Maschine gebucht. So funktioniert das Erfassungssystem auch bei Fremdleistungen für eine Maschine. „Auf diese Weise wissen wir in etwa, welche Kosten eine Maschine verursacht. Beim Mähdrescher sind das so um die 8.000 bis 10.000 € Werkstattkosten pro Jahr, je nach Leistung und Modell. Beim Schlepper summiert sich das auf rund 4.000 bis 8.000 €. Insgesamt beläuft sich die Jahresbilanz unserer Werkstatt auf 250.000 € Material- und 180.000 € Arbeitskosten. Bis auf die letzten 100 € brauche ich das nicht, denn je genauer die Erfassung, umso höher ist auch der Aufwand. Irgendwann kippt das“, schildert er. Massenverschleißteile wie Messerklingen, Häcksler- oder Mähdreschermesser werden bei Krämer auf „Mähdrescher-Allgemein“ oder „Häcksler-Allgemein“ gebucht und später gleichmäßig auf die Anzahl der Maschinen verteilt.

Das A und O sei das gut geführte und gefüllte kleine Warenwirtschaftssystem innerhalb Agrarmonitor. „Das Ersatzteil muss dort angelegt sein, sonst kann der Mitarbeiter das Teil nicht buchen“, erklärt Uwe Krämer. Diese Eingabe der Teile erledigt sein Büroteam mit Erhalt von Lieferschein bzw. Rechnung. Man könne sehr viel Wissen aus den Daten schöpfen, wenn alle Ein- und Austräge korrekt erfasst werden bzw. eine exakte Nachkontrolle erfolge. „Da haben wir noch Luft nach oben“, verrät der Chef. Das System Agrarmonitor nutzt er seit acht Jahren. Es funktioniere recht gut, aber mitunter sei es für ihn umständlich, einen schnellen Überblick zu bekommen. Eine gute Einarbeitung in das System und eine bestimmte Routine sei unabdingbar. Sein Disponent habe dieses Problem daher nicht, bemerkt er schmunzelnd.

Die Maschinen tauscht Uwe Krämer in der Regel dann, wenn sie noch in einem guten Zustand sind, also nicht erst dann, wenn die Werkstattkosten aus dem Ruder laufen. „Allerdings wird man bei den Preisen für Neumaschinen schon angeregt, die Bestandsmaschinen gut zu pflegen und damit länger zu fahren“, ergänzt er. Daher kann sich Uwe Krämer auch nicht vorstellen, wie das ohne eigene Werkstatt funktionieren sollte.

Selbst machen oder rausgeben?

Wo endet die eigene Werkstattkompetenz? Das sei eine Frage von Know-how und verfügbarer Technik. Bei spezieller Elektronik scheitere das meist an fehlender Software, ansonsten an der Routine. „Zum Beispiel haben wir noch nie ein stufenloses Getriebe zerlegt und repariert und werden das daher auch nicht selbst machen. Würden wir allerdings jedes Jahr mehrere Schäden an diesen Getrieben haben, würden wir uns wohl an die Reparatur heranwagen.“ Es gehe nicht darum, die Werkstattmitarbeiter um jeden Preis auszulasten. So schildert LU Krämer, dass manche Arbeiten wie an Bremsanlagen von Lkw und Pkw von der Fachwerkstatt günstiger erledigt werden als in seiner eigenen Werkstatt.

Bei den Reifen verfährt LU Krämer ähnlich wie viele Kollegen. Die Ersatzbeschaffung ordert er beim Reifenhandel. Dabei kommen oft andere Reifenmarken zum Zuge, als bei der Erstausrüstung montiert waren. Aktuell sind das bei ihm vorwiegend BKT-Reifen. Krämer montiert mit eigener Reifen-Montiermaschine, auch weil das Hin-und-her-Transportieren der Reifen zur Montage beim Handel zu aufwendig sei.

Verschleißteile werden bevorratet, andere Ersatzteile bestellt die Werkstatt just in time. Sie ordert auch Originale, schaut aber ebenso immer online nach Alternativen bei Großhändlern wie Kramp oder Granit.

Hans-Günter Dörpmund

Die komplette Umfrage lesen Sie in Ausgabe 6/24 unserer Zeitschrift LOHNUNTERNEHMEN.