LU Trend-Report: Pressen 2015

Bereits im Trend-Report „Ladetechnik“ (LOHNUNTERNEHMEN Ausgabe 9-2015) wurde erkennbar, dass Pressen und Verladen von Stroh-, Silage- und Heuballen für die landwirtschaftlichen Dienstleister eine sehr große Bedeutung hat. Bei unserer damaligen Umfrage ergab sich, dass die befragten 100 Lohnunternehmer rund eine Viertelmillion Rund- und Quaderballen pro Jahr verladen – nicht gerade wenig. Was unser jetzt vorliegender Trend-Report „Pressen“ ergab, hat uns doch überrascht: Die nun befragte Hundertschaft presst pro Jahr sage und schreibe 1,65 Mio. Ballen, also mehr als das Sechsfache! Der Grund dafür liegt nahe, denn im Gegensatz zur Ladetechnik-Umfrage haben wir nun bei den Pressen ausschließlich Betriebsleiter befragt, die entsprechende Technik einsetzen. Und offensichtlich solche, die das auch in größerem Umfang tun.

1,6 Mio. Ballen

Doch betrachten wir die Mengen ein wenig genauer: Besagte 1,65 Mio. Ballen verteilen sich auf gut 682.000 Rund- und 969.000 Quaderballen. Grafik 1 zeigt zudem, wie sich diese Anzahl auf die drei Produktarten Stroh, Silage und Heu verteilen. Dass dabei die Quaderballen insgesamt die Nase vorn haben und bei Stroh in der Arbeit der Lohnunternehmer absolut dominieren, ist wenig überraschend. Schließlich sind Rundballenpressen sehr häufig auch „Bauernmaschinen“. Aber dass immerhin 27 % der Silageballen die Quaderform bekommen, ist doch mehr, als wir vermutet hätten. Auch Heu gehört noch lange nicht zu einer aussterbenden Spezies. Immerhin fast ein Sechstel der Ballen entfällt hierauf – sogar mit mehr Quader- als Rundballen. Und: Es werden mehr Quaderballen bei Heu gepresst als bei Silage.

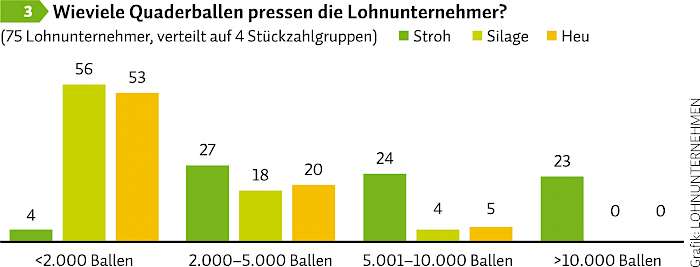

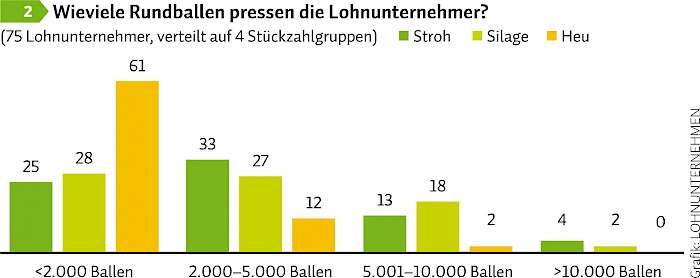

Naheliegend ist in dem Kontext die Überlegung, dass nicht alle Lohnunternehmer in gleichem Umfang in Sachen Ballenpressen unterwegs sind. Gefragt hat unsere Umfragespezialistin Elke Rogers sehr differenziert, welche Stückzahl der jeweilige Betrieb bei Stroh, Silage und Heu presst. Diese Antworten haben wir in den vier Stückzahlkategorien „weniger als 2.000 Stück“, „2.000 bis 5.000 Stück“, „5.001 bis 10.000 Stück“ und „mehr als 10.000 Stück“ zusammengefasst. Die Ergebnisse sehen sie, getrennt nach Rund- und Quaderballen, in den Grafiken 2 und 3 aufbereitet. Übrigens: Die jeweilige Gesamtzahl von 75 beziehungsweise 78 Lohnunternehmern erklärt sich wie folgt: Von den 100 Befragten pressen 53 Lohnunternehmer beide Ballenarten. Einzig Rundballen pressen 22 Dienstleister, rein auf Quaderballen konzentrieren sich 25 Betriebe.

Klare Favoriten

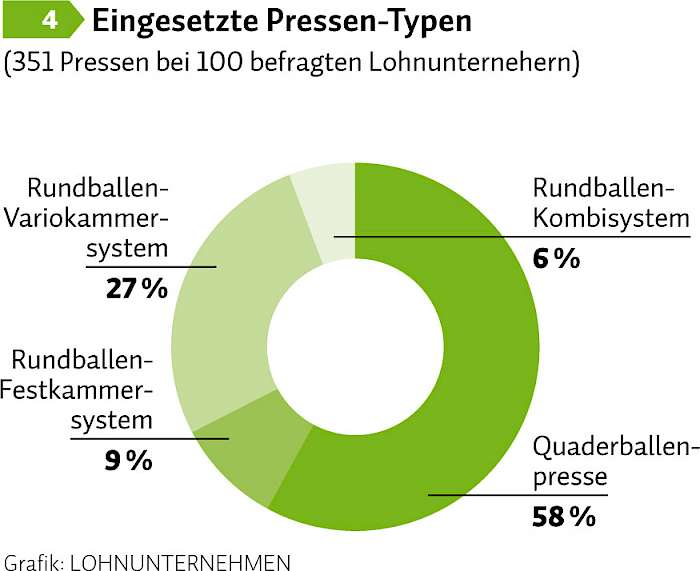

Angesichts dessen stellt sich natürlich die Frage: Mit welcher Technik pressen die Lohnunternehmer eigentlich diese Ballen-Berge? Aufschluss dazu bietet die Grafik 4. Insgesamt setzen die 100 Befragten 351 Pressen ein, davon 203 Quader- und 148 Rundballenpressen. Letztere sind zusätzlich aufgeteilt in die drei Kategorien Festkammer, Variokammer und Kombisysteme, also Festkammer mit Varioballen. Was nicht in der Grafik dargestellt ist: Zusätzlich haben wir die Lohnunternehmer gefragt, wie viele der Rundballenpressen mit einem integrierten Ballenwickelgerät genutzt werden, also die sogenannten Press-Wickel-Kombis. Ergebnis: Bei den Festkammermodellen sind es 50 %, bei den Variokammerpressen gut 37 % und bei den Typen „Festkammer mit Varioballen“ fast 54 %.

Natürlich haben wir auch bei den Quaderballenpressen genauer nachgefragt. So interessierte uns zum Beispiel, welche und wie viele Zusatzausrüstungen die Maschinen haben. Demzufolge haben 50 von 203 beziehungsweise 24,6 % einen Vorbauhäcksler. Ein Schneidwerk findet sich beim derzeitigen Bestand bei 78,3 % oder 159 Maschinen. Auf Platz 1 steht mit 170 Nennungen oder 83,7 % die Knoterreinigung. Zusätzlich wollten wir wissen, ob die Unternehmer bei künftigen Anschaffungen die genannten Ausrüstungsbestandteile weniger, gleich oder mehr kaufen würden. Das Ergebnis überraschte uns: bis auf ganz wenige Ausnahmen wird die Relation so bleiben. Also alles bestens?

Interessiert waren wir darüber hinaus daran, welche Kanalmaße die Praktiker einsetzen. Einen Überblick dazu gibt Grafik 5. Dort ist nicht erkennbar, was sich hinter „sonstige Maße“ verbirgt. Erleuchtung: Den größten Anteil daran haben die sogenannten 80er Ballen, wobei dort die Maße 80-80, 80-70 und 80-90 vertreten sind. Zu finden sind aber auch einige Maschinen mit 60er, 100er und sogar eine mit 120er Kanalmaß.

Beim Stichwort Ballenmaßen wollten wir zudem wissen, welche Längen bei Quaderballen und welche Durchmesser bei Rundballen von den Kunden am häufigsten gefragt werden. Zu jeder Frage sollten die Lohnunternehmer jeweils nur eine Maßangabe nennen. Dabei waren in beiden Fällen die Favoriten recht eindeutig. So steht bei den Quaderballen die Ballenlänge 2,20 m mit 28,2 % der 78 Nennungen an 1. Stelle, gefolgt von 2 m (26,9 %) und 2,40 m (19,2 %). Danach folgten die Maße 2,30 m (7,7 %) und 2,50 m (5,1 %). Alle Angaben unterhalb von 2 m erreichten zusammen nur 12,9 %. In Bezug auf die am häufigsten von Kunden gewünschten Rundballendurchmesser ergab sich bei den 75 Befragten auf Platz 1 das Maß 1,50/1,55 m (28 %), gefolgt von 1,80 m (20 %) und 1,20/1,25 m (14,7 %). Auf Platz 4 steht demzufolge das Maß 1,60 m (13,3 %), anschließend kommen 1,30/1,35 m mit 12 %, 1,70/1,75 m (6,7 %) und 1,30 m (5,3 %).

Großer Bedarf an Garn & Co.

Wer viel presst, benötigt auch entsprechende Mengen Garn, Netz und Folie. Auch dies haben wir die 100 Teilnehmer unseres Trend-Reports detailliert gefragt. Allerdings war es nicht ganz einfach, die Anzahl Rollen exakt zu ermitteln. Denn erstens wusste so mancher Betriebsleiter ad hoc am Telefon „aus dem Kopf“ gar nicht, wie viel er pro Jahr benötigt. Und wenn, war oft von Paletten die Rede. Wie viele Rollen aber auf eine Palette passen, hängt sehr von laufenden Metern pro Rolle und Gewicht pro Meter ab.

Also blieben zur näherungsweisen Bestimmung nur Faustzahlen. Pro Palette Rundballennetz haben wir bei der Auswertung 28 Rollen zugrunde gelegt, bei Garnen für Quaderballen 120 Stück/Palette und bei Stretchfolie 20 Stück. Auf Basis dieser Zahlen ergaben sich als Gesamtverbrauch der 100 Lohnunternehmer gut 27.000 Rollen Bindegarn für Quaderballen, 3.600 Rollen Netz für Rundballen sowie rund 13.100 Rollen Folie. Sofern jetzt jemand nachrechnet, ob diese Angaben zu den eingangs geschilderten Ballen-Stückzahlen passen, möge er bedenken: Es handelt sich beim Trend-Report nicht um eine wissenschaftliche Erhebung, sondern um eine telefonische Umfrage mit Näherungswerten. Dennoch dürften die Ergebnisse in der Branche einmalig detailliert sein.

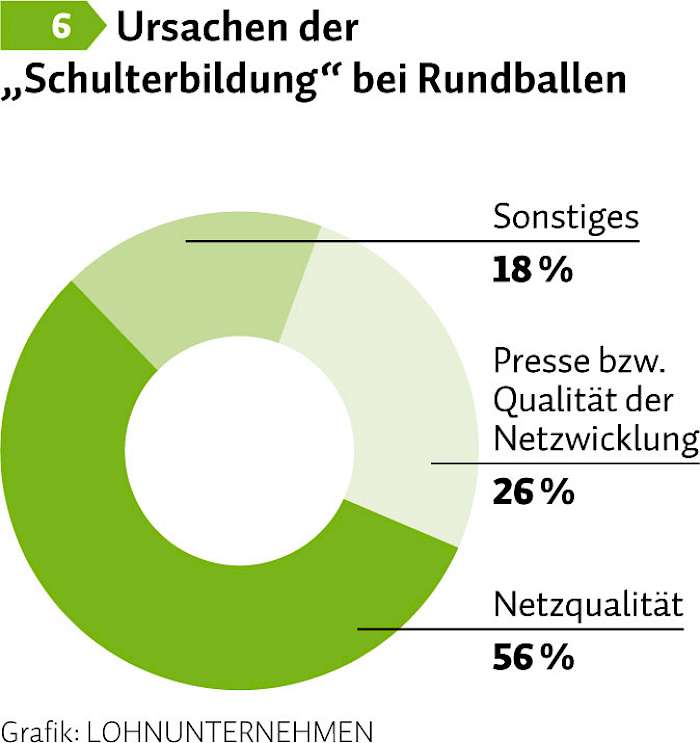

Apropos Netz: Speziell bei Rundballen ist seit jeher die sogenannte Schulterbildung ein gravierendes Problem, das im Falle einer anschließenden Folienwicklung von Silageballen zu deutlichen Qualitätsverlusten führen kann. Doch wo liegt die Ursache? Grund genug für uns, die Lohnunternehmer danach zu fragen. Dabei gab es als Vorgabe drei Optionen: die Presse beziehungsweise die Qualität der Netzwicklung, die Netzqualität oder „Sonstiges“. Diese sollten prozentual gewichtet werden. Grafik 6 zeigt die Verteilung der gemittelten Gewichtungen. Bei den Antworten war allerdings interessant zu beobachten, dass ein großer Teil der Lohnunternehmer die Ursache zu 100 % bei einer der drei Optionen sieht. Das gilt übrigens auch für „Sonstiges“. Hier fand sich an erster Stelle das Stichwort „Fahrer“ (acht von 14 Antworten), gefolgt von „Schwad/Schwaden", was indirekt auch etwas mit dem Einflussfaktor Mensch zu tun hat. Dritter sonstiger Aspekt war die Qualität des Strohs beziehungsweise Futters an sich.

Wunschliste

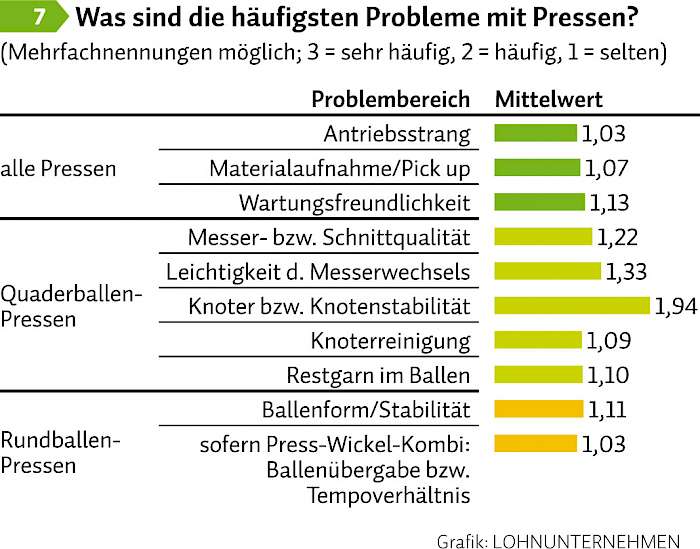

Ausgehend von der Schulterbildung, wollten wir das Themenfeld „technische Probleme“ natürlich nicht außer Acht lassen. Wir haben nach den häufigsten Fehlerquellen gefragt und die Lohnunternehmer gebeten, diese zu bewerten, mit „3 = sehr häufig“, „2 = häufiger“ und „1 = selten“. Daraus haben wir bei der Auswertung Mittelwerte gebildet, die Sie in Grafik 7 wiederfinden. Daraus lassen sich mehrere Erkenntnisse gewinnen. An erster Stelle steht die generelle, offensichtliche Zufriedenheit der Lohnunternehmer mit der Technik, denn alle Mittelwerte haben eine „1,…“; viele liegen sogar besser als 1,2. Auf alle Pressen bezogen, schneidet die Wartungsfreundlichkeit am „schlechtesten“ ab, wobei 1,13 kein Grund zur Panik ist. Ein nur kleines Murren signalisiert auch die 1,07 in Bezug auf Materialaufnahme und Pick-up, und noch besser schneidet der Antriebsstrang ab.

Richtet sich der Blick speziell auf die Quaderballen-Pressen, ragt das Thema Knoter beziehungsweise Knotenstabilität am deutlichsten heraus. Und die 1,94 als mit Abstand höchstem Wert deutet an, dass es sich hier nicht nur im Einzelmeinungen handelt. Auf Platz 2 der häufig(er)en Probleme steht die Leichtigkeit des Messerwechsels, gefolgt von der Messer- und Schnittqualität. Bei den Rundballenpressen ragt die bereits angesprochene Ballenform etwas heraus, während speziell bei den Press-Wickelkombinationen das Tempo der Ballenübergabe beziehungsweise dessen Verhältnis zur Wickelgeschwindigkeit kaum auf Kritik stößt. Trotzdem haben wir auch Einzelmeinungen gehört, die sich aber aufgrund der geringen Häufigkeit nicht in Mittelwerte fassen ließen. Bei Quaderballenpressen gehörten Aspekte wie störungsanfällige Elektronik, schlecht „gefüllte“ Ballen. Zum Stichwort Rundballenpressen kamen Anmerkungen zur Qualität von Lagern, Ketten und Messern sowie zum hakenden Netzlauf und -bindung.

Entsprechend fielen auch die Antworten auf unsere vorletzte Frage aus, dem wichtigsten Wunsch oder Verbesserungsvorschlag an die Hersteller. Die Bandbreite der Antworten war enorm und ließe sich an dieser Stelle nicht im Detail darstellen. Aber zu den Kernbereichen gehört die Haltbarkeit, Qualität, Stabilität und Funktionssicherheit von Komponenten, angefangen bei Messern und Knotern und nicht endend bei Elektronik, Monitoren, Lagern und Ketten. Kurzum: So manche Presse ist scheinbar noch nicht völlig „Lohnunternehmer-like“.

Trotz diverser Kritikpunkte steht natürlich auch 2016 wieder der Kauf neuer Technik an – unsere letzte Frage in diesem Trend-Report. Ergebnis: 25 Lohnunternehmer planen insgesamt den Kauf von 16 Rundballen- und elf Quaderballenpressen. Angesichts des Bestandes von 351 Stück entspräche dies theoretisch einem Ersatz von 7,7 % der Maschinen, was wiederum einer Nutzungsdauer von knapp 13 Jahren entspräche. Das dürfte ein eher unterdurchschnittliches Umschlagstempo in Lohnunternehmen sein, was auf eher verhaltene Investitionsfreude hinweist. Doch genau die analysieren wir mit unserem nächsten Trend-Report.

Jens Noordhof, Redaktion Lohnunternehmen

Erschienen in der LOHNUNTERNEHMEN Januar 2016